【摘要】微通道换热器传热系数高,结构紧凑,能效高,耐腐蚀性强,引起了人们的广泛关注和快速发展。本低,重量轻,易于回收。文介绍的研究和换热器的发展现状微确立了热多微通道仿真计算模型,研究了冷凝器微通道处理的分配和安排,并获得一个理想的介绍生产和工程。

践提供了参考。键词:微通道冷凝器模拟方案微通道换热器由多孔扁管,液体收集管和波纹状波纹翅片组成,最初用于由于其高传热系数,电子元件的散热。构紧凑,效率高,耐腐蚀,成本低,重量轻,便于回收利用等诸多avantages.Les微冷凝器已被广泛应用在汽车领域,并逐步在家用空调领域推广和工业制冷。

图1所示。前,一些研究人员对微通道换热器进行了系统的比较研究。铁军刘杰,汉这颗[1]分析了空调对汽车和热交换器的性能要求的性能特点,然后建立了一维数值计算模型的准静止状态。

应用程序的设计和性能对比测试在乘用车空调BJX10E,确认是微通道换热器中提供了更好的性能,热交换器管和进行有传统的。过敏解俊龙,韩且嗯[2]分析的传热多微通道热交换器系数和将迭代原理,用于计算从热交换器具有多个微通道的热传递的方法。凝器的改进的传热性能主要通过增加传热系数并增加制冷剂侧和空气侧[3之间的平均温度差增大的热交换表面来实现],以及微通道冷凝器的可变流量设计特征。过合理组织工艺分布,改变各工艺的流动截面,增加平均温差,提高传热效果[4];在现有技术中,有时需要在有限的空间内使用有效的热交换器,在这种情况下可以使用双排。

供微通道冷凝器,但对此类规定的持续研究仍然很少。文提出研究上述两个微通道换热器的结构形式。真模型本文档使用分布参数方法为多通道电容建立稳态模型。(1)冷凝器微通道中稳定的条件和空气侧和制冷剂侧设置做的工作:考虑到速度和计算模型的稳定性,在建立模型的基本假设是采用不要随时间而改变; (2)空气它可以均匀地通过微通道的水平扁平管的表面; (3)扁管各通道内的制冷剂流量均匀分布,温度和压力分布相同; (4)扁平管微通道中制冷剂的流动简化了纵向的一维流动,没有考虑扁平管中制冷剂的轴向热传导; (5)忽略不冷凝气体和内外对传热管的灰尘的忽略热泄漏和严重程度的效应的影响,(6)关于传热和压降。整个缩合的过程中,制冷剂和压力损失的制冷剂侧的传热经历总共三种状态:过热蒸汽区,区2的气 – 液相和液体区的过冷。于不同的制冷剂状态区域,必须使用不同的相关性进行计算。相区和过冷液体区域的过热蒸汽区可统称为一个单相区域,在这种情况下,制冷剂位于非集体变化并被迫在水平扁平软管流动。

塞尔估计,在流场中的热传递相关的雷诺数Re和普朗特数镨。典公式Ditus-Boeltes [5]对应于实验数据来计算传热系数微通道中单相区的制冷剂热量。

中,制冷剂仅考虑微通道扁平管中流动和冷凝期间的摩擦压降,即:LC:计算单元的长度,m ; – 制冷剂密度,单位为kg / m3。相区的加载摩擦损耗因子可以通过传统Bladeius相关来获得:在二相区的所述冷凝器微通道中的制冷剂主要是在二相流的二相流和传热的形式高于单相流量。复杂。文采用均匀流动模型对风冷微通道冷凝器进行了分析计算。

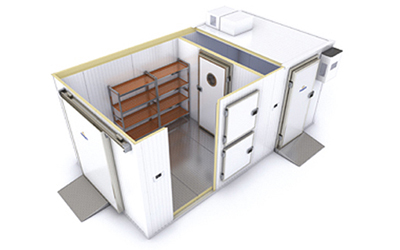

CY羊和RL韦伯建议传热系数的通过冷凝阿克斯相关[6]:其中Reeq是雷诺数相当于两相区,在这里是制冷剂公斤等效质量流量/(数m2·)在该公式中,制冷剂的干燥度,指数liq和指数vap分别代表在相同压力和相同温度下制冷剂的液体和气体参数。用CY Yang和RL Webb推荐的摩擦系数相关公式计算两相区制冷剂的压降:其中制冷剂摩擦系数由计算单相区摩擦系数,然后计算空气侧的传热系数和压降由于多通道冷凝器的特殊结构,换热器的传热和压降相关性传统的管翅式散热不再适用。在冷凝器微通道的空气侧使用波纹状散热片,相关因子Kim和布拉德给出[7]用于计算通过翅片的因素J f和空气摩擦,然后计算系数空气侧的传热。压力损失。该公式中,雷诺数基于挡板间距,扁平管间距,挡板间距,翅片高度,长度,翅片厚度,角度和宽度。Kim和指示的关系布拉德[7]下式来计算空气侧传递系数的热:式中的空气密度,千克/米3,在恒定压力下的空气的热容量,空气导热系数,单位为。于计算空气侧负载损耗的计算公式如下:冷凝器微通道的设计两行修改提供微通道冷凝器的单层结构的热交换的总面积是恒定的,这两个部分相同尺寸在垂直于气流方向的方向上垂直排列。2显示了双排结构和单排结构之间的比较,流量分布和扁平管的数量没有变化。平管的长度对应于单个微通道冷凝器的一半样品。始区域的1/2。个冷凝器微通道串联连接,并且所述输出参数与所述第一部分的空气侧制冷剂是最后condenseur.Pour的输入参数简化计算,在的所述两个连接管的散热冷凝器被忽略了。联电容器微通道的结构示于图3中的数值计算是沿着制冷剂,所述信道是所述轴的扁平管的对称的中心轴线,与所述冷凝器的流动方向进行如图1所示,每个微元件段被分成几个微元件段,每个微元件段构成一个计算单元。2.图中,Gr,Ga – 制冷剂,空气质量流量,单位为kg / s; Tri,Tro–制冷剂入口和出口温度,单位为K; hr,hm – 制冷剂入口和出口的焓,冷凝器价格单位为kJ / kg; Tai,Tao – 以K为单位的输入和输出气温。

于第j个计算单元,来自该单元的散热量Qj为:单相区的效率计算如下:两相区的性能可以计算如下:其中每个计算单元的制冷剂输入参数散发的热量等于前一计算单元的制冷剂输出参数,误差为引起的物理性质的计算,加入的热传递的量和各单元的压力损失,以获得散热量和热交换器的负载的损失。本文中,模拟了一个多通道三流冷凝器样品(32,18,11)。冷剂和空气侧进出口条件,以及多通道冷凝器的结构参数,如表1和表2所示。拟结果和分析过程的分布确保了微通道冷凝器的扁平管的总数不变(61)并且微通道冷凝器的流动被重新划分。裂原则是尽可能保证两个相邻过程的压降。等。程的数量越高被分割,较高质量流量的制冷剂在所述计算单元率,较高的传热系数和热交换率是高的,但在平行地,加总的制冷剂质量流很重要失去压力。

节研究过程的分布按金字塔递减(数据见表3-1)。5和6分别显示了热交换量和冷凝器压降随流量的变化。图所示,当工艺数量从1增加到3时,冷凝器的散热量从18.49 kW,从15.6 kW,从18.49 kW增加到18.68 kW ,从3到6个过程。而,随着工艺数量的增加,生长速率逐渐地并行地降低,制冷剂侧的压降增加,并且增加逐渐增加,例如从1到3,增加4.2kPa。16.1kPa,压降从24到4个周期增加到24kPa。结上述分析,可以知道在一定程度上增加工艺数量可以增加扁平管中的质量流量,增加传热系数,增加热交换量和使系统受益。着工艺数量的增加,压力损失迅速增加。此,选择合理数量的过程对于优化热交换器的性能非常重要。

该示例中,冷凝器的散热在过程3之后立即改变,并且制冷剂压力随着过程的数量而快速增加。此,所选择的过程是样本过程的最佳分布。排分布的风速分别为2.45米/秒,2.65米/秒,2.85米/秒,3.05米/秒,3.25米/秒。45 m / s,3.65 m / s,使用上面建立的模拟模型。拟计算,将计算结果与单片机进行比较。算结果显示在图7中示出和8可以看出,当风速增加时,冷凝器的热交换容量的微通道中略微连续增加两度的增加,种类和量在相反方向的相同风速下,热交换优于双排冷凝。

时,制冷剂侧的压降也随着风速的增加而增加,并且布置在双排中的制冷剂的压降明显大于单排的制冷剂的压降。论本文建立了微通道冷凝器的稳态参数模型,研究了微通道冷凝器的结构和布局。过分析模拟计算的结果,它可以知道,增加工序数,是从当总数和扁平管的长度是恒定的冷凝器增加散热有益的,但是过度的过程的数量n’没有实际意义。着过程数量的增加,道路压力将迅速增加,并且用于模拟的样本的最佳分布是3个过程。出了双排串联微通道冷凝器的结构,并在不同的迎面风速条件下比较了具有相同总热交换表面的两排一排微通道冷凝器。风速下,单排式比双排式产生更好的热交换效果,双排热交换能力约为单排式热交换容量的76%。交换,可作为实际工程的参考。

本文转载自

冷凝器价格www.china-iceage.com