本文提出了1000 MW一次再热一次存储单元一次管道隔热设计的优化措施,并通过得出经济厚度的组合来比较经济数据。

用较低的外表面温度控制,并选择高质量的绝缘材料以增加用量。温管的绝热厚度减少了热损失,并且可以提高制冷单元的热经济性。力发电厂的保温设计直接关系到保温工程的优缺点,进而影响到整个电厂的热效率。整个工厂的隔热设计有关的问题。

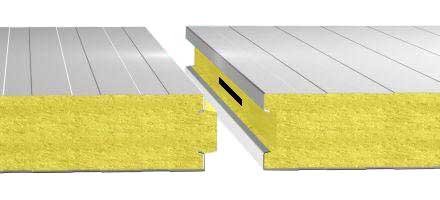

于以下条件,应根据不同的要求对《热电厂隔热涂料设计规范》(DL / T5072-2007)进行绝缘:高于50°C,必须减少热量损失; (二)需要防冻,防凝结或延迟凝结的; (3)在生产过程中不需要保温,外表面温度超过60°C,不能采取进一步措施防止人员被烧伤。据《华能热电工程设计指南(2016年版)》的要求,蒸汽温度管道的平均温度在300°C以上,并且直径小于300 mm,并且上部是硅。的酸性绝缘。酸铝的推荐温度为800°C。

层内外表面的平均温度。代表性的主蒸汽,高温再热蒸汽,低温再热蒸汽和高压给水为例,管道保温设计的基本数据是:以下内容(管道的外径为mm,长度为两台机器的总长度):(1)主蒸汽:温度610°C,主温度Ф579.3,长度592 m,分支410.5,长度88 m (2)高温再热:温度627°C,主Ф759.1,长度760 m,分支544.6,长度206 m。

(3)低温再加热:温度395.8°C,主温度1067,长度346 m,分支762,长度286 m。(4)高压给水:温度315.2°C,冷凝器价格主压力Ф660,长度662 m。济厚度计算方法将用于确定绝缘结构的外表面温度极限,分别为45°C(方法1)和50°C(方法2),并比较热损失和两种方法的初始投资。

高温再热蒸汽管道和硅酸铝层绝缘为例,计算和分析过程如下表所示:高温再热蒸汽监控器比较过程表,并根据表1计算剩余的管道。法1的初始投资由于隔热层厚度的增加,可以通过减少热量损失(减少标准年度煤炭成本损失),表明方法1有利于电厂的长期经济运营。

蒸汽管和高温再热管也根据上表计算。资略有增加,冷凝器价格但是增加的初始投资可以在两年内收回:主管道的两个蒸汽存储单元和高温(超过20年)的再热管道的总收入为约209.1万元。上所述,本项目的主蒸汽管线和高温再热蒸汽管是结合经济厚度和较低的外表面温度控制来计算的。定隔热结构的外表面温度极限与50°C相比,可以在两年内收回增加的初始投资,并且整个生命周期(20年)约为209.1万元。

本文转载自

冷凝器价格 http://www.china-iceage.com